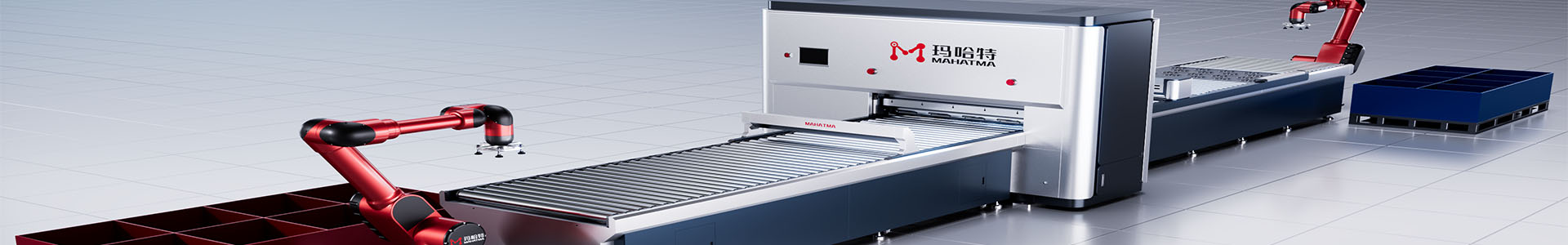

Pemotongan laser adalah teknologi yang banyak digunakan dalam industri manufaktur untuk pemotongan berbagai bahan secara tepat dan efisien. Namun, proses pemotongan laser terkadang dapat menyebabkan deformasi pada bagian yang dipotong karena panas yang intens yang dihasilkan selama proses pemotongan. Deformasi ini dapat memengaruhi kualitas keseluruhan dan akurasi dimensi bagian, membuatnya tidak sesuai untuk digunakan dalam produk akhir. Untuk mengatasi tantangan ini, mesin pelurus untuk bagian pemotongan laser telah dikembangkan.

Ini bertujuan untuk memberikan gambaran menyeluruh tentang mesin pelurus, fungsi, prinsip kerja, dan keunggulannya. Dengan memahami kemampuan mesin ini, produsen dapat meningkatkan kualitas suku cadang yang dipotong laser, mengurangi limbah, dan meningkatkan efisiensi produksi secara keseluruhan.

1. Pentingnya Mesin Pelurus untuk Bagian Pemotongan Laser:

Bagian pemotongan laser sering mengalami tekanan termal, mengakibatkan distorsi dan deformasi. Deformasi ini dapat membahayakan fungsionalitas dan integritas struktural bagian-bagian tersebut. Oleh karena itu, sangat penting untuk berinvestasi pada mesin pelurus untuk memperbaiki distorsi ini dan memastikan bahwa bagian yang dipotong laser memenuhi spesifikasi yang diinginkan.

2. Fungsi Mesin Pelurus:

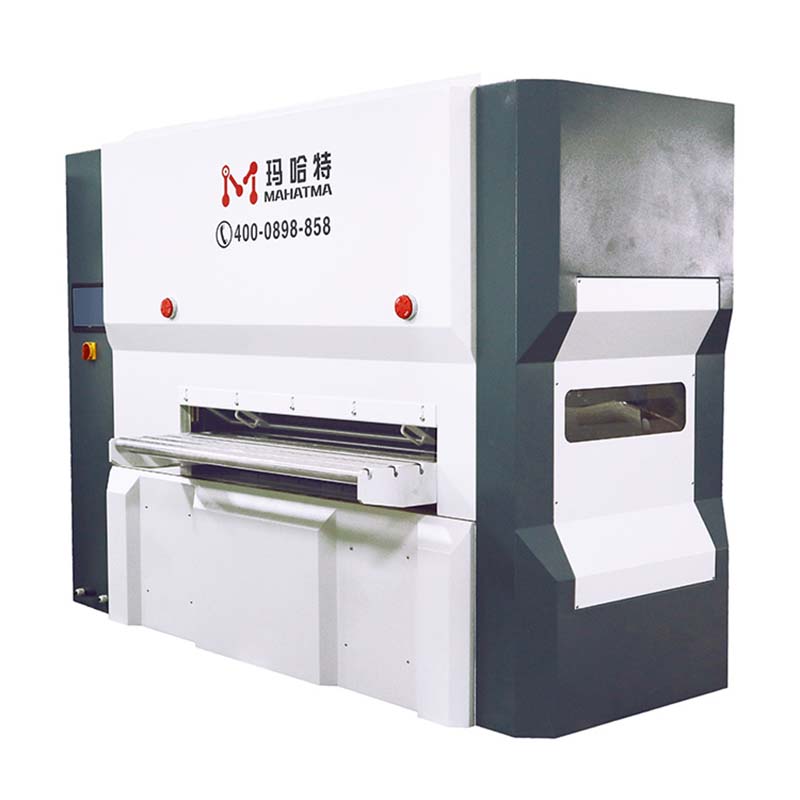

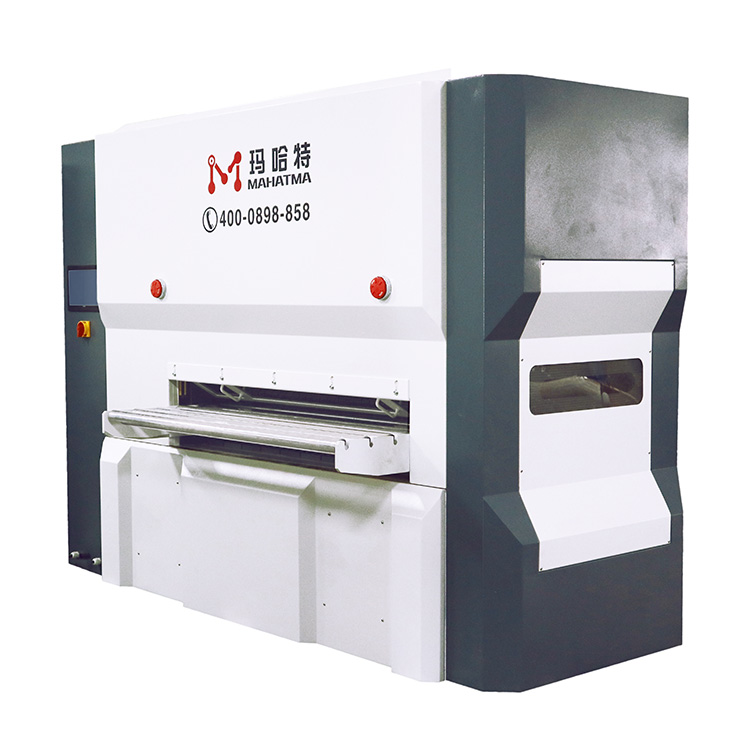

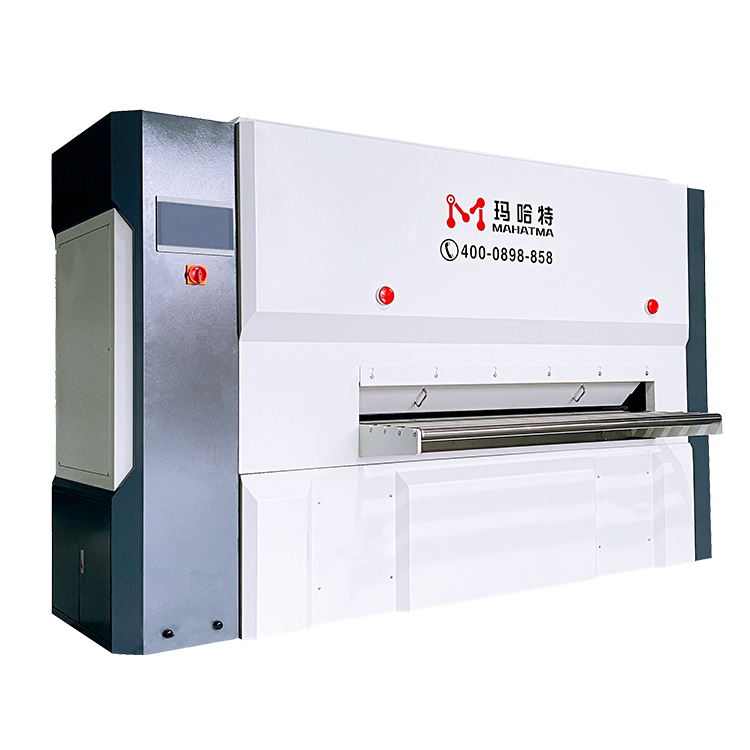

Fungsi utama mesin pelurus untuk bagian pemotongan laser adalah untuk memperbaiki deformasi yang disebabkan selama proses pemotongan. Mesin ini menggunakan berbagai teknik pelurusan untuk mengembalikan bentuk dan dimensi asli komponen, memastikan kegunaannya. Itu dapat menangani berbagai bahan, termasuk logam, plastik, dan komposit, menjadikannya solusi serbaguna untuk berbagai industri.

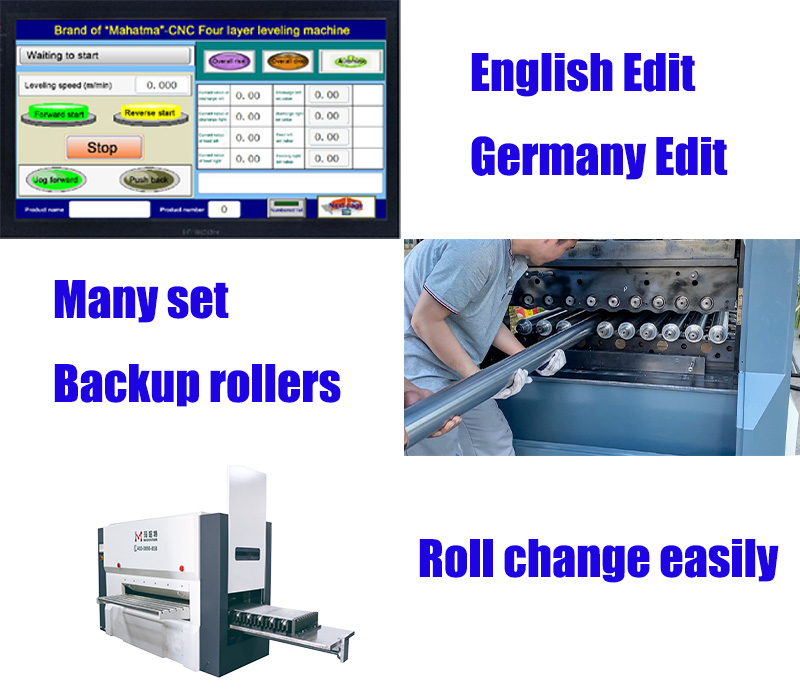

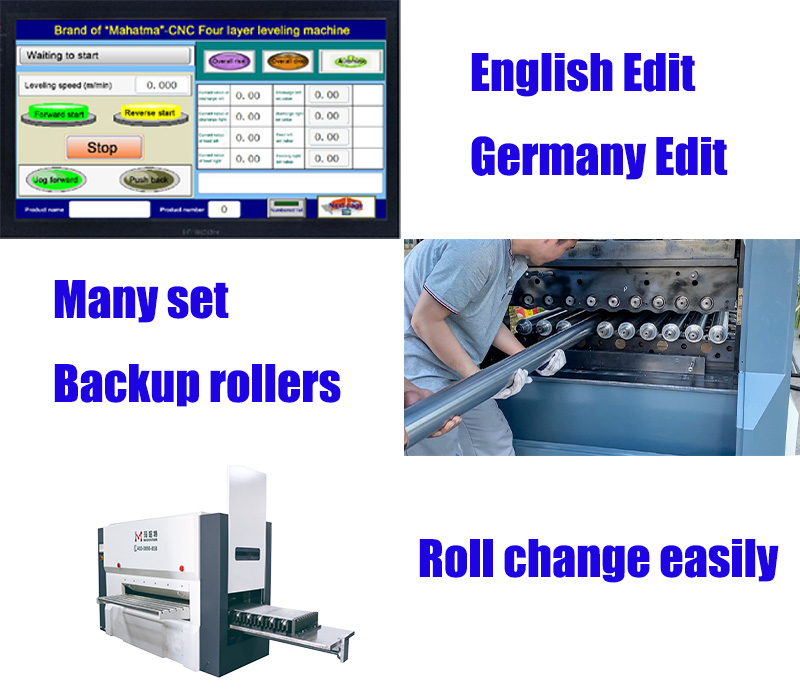

3. Prinsip Kerja Mesin Pelurus:

Mesin pelurus menggunakan gaya hidrolik atau mekanis untuk menerapkan tekanan terkontrol pada bagian yang cacat. Ini menggunakan rol atau penekan yang dapat disesuaikan untuk meluruskan bagian-bagian secara bertahap, memanipulasinya dengan hati-hati hingga bentuk yang diinginkan tercapai. Prosesnya biasanya otomatis, memastikan hasil pelurusan yang konsisten dan tepat.

4. Keuntungan Mesin Pelurus:

a) Kualitas Produk yang Ditingkatkan: Dengan menghilangkan deformasi, mesin pelurus meningkatkan akurasi dimensi dan kualitas keseluruhan bagian yang dipotong laser. Ini memastikan bahwa bagian-bagian tersebut cocok satu sama lain dengan mulus, mengurangi masalah perakitan dan meningkatkan kinerja produk akhir.

b) Peningkatan Efisiensi Produksi: Mesin pelurus memungkinkan produsen untuk menyelamatkan bagian cacat yang jika tidak akan dibuang, mengurangi limbah material dan biaya produksi. Ini juga meminimalkan kebutuhan tenaga kerja manual, menghemat waktu dan meningkatkan efisiensi produksi secara keseluruhan.

c) Keserbagunaan: Mesin pelurus dapat menangani berbagai ukuran dan bentuk bagian yang dipotong laser, sehingga cocok untuk berbagai aplikasi. Pengaturannya yang dapat disesuaikan memungkinkan penyesuaian, memastikan hasil pelurusan yang optimal untuk bahan dan geometri bagian yang berbeda.

d) Solusi hemat biaya: Berinvestasi dalam mesin pelurus menghilangkan kebutuhan untuk mengalihdayakan proses pelurusan, menghemat biaya produsen yang signifikan dalam jangka panjang. Ini juga mengurangi risiko pengerjaan ulang atau bagian bekas, yang selanjutnya meningkatkan efektivitas biaya.

Mesin pelurus untuk bagian pemotongan laser adalah alat penting bagi produsen yang ingin meningkatkan kualitas dan akurasi komponen pemotongan laser mereka. Dengan menghilangkan deformasi yang disebabkan selama proses pemotongan, mesin ini memastikan bahwa suku cadang memenuhi spesifikasi yang diinginkan, meningkatkan kualitas produk secara keseluruhan, dan mengurangi limbah. Dengan keserbagunaan, efisiensi, dan efektivitas biayanya, mesin pelurus rambut merupakan aset yang tak ternilai dalam industri manufaktur.

| Tabel Parameter Mesin Pelurus Lembaran Logam |

| Mesin Model | MHT30 | MHT40 | MHT50 | MHT60 |

| Rol Diameter | φ30mm | φ40mm | φ50mm | φ60mm |

| Rol Nomor | 21 | 21 | 19 | 19 |

| Kecepatan | 0-10m/Min | 0-10m/Min | 0-10m/Min | 0-10m/Min |

| Diratakan Lebar | <1600mm | <2500mm | <2500mm | <2100mm |

| Dinilai Piring Ketebalan | 0,5 ~ 2,0mm | 0,6 ~ 3,0mm | 0,8 ~ 4,0mm | 1.0~6.0mm |

| Maksimum Ketebalan | 3 | 5 | 6 | 8 |

| Benda Kerja Terpendek | 60mm | 70mm | 90mm | 100mm |

| Objek yang Berlaku | Bagian pemotongan laser, lembaran Punching & Berlubang |